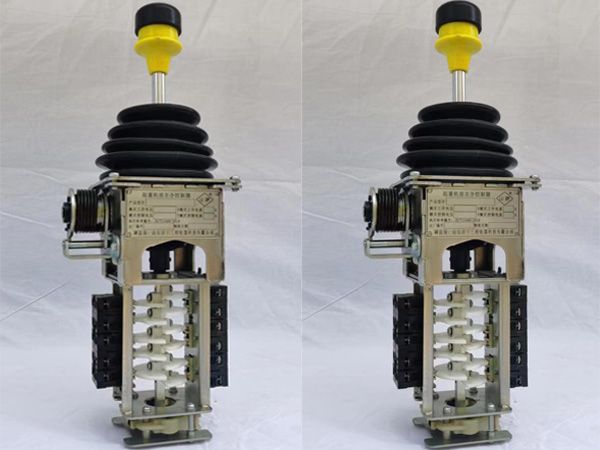

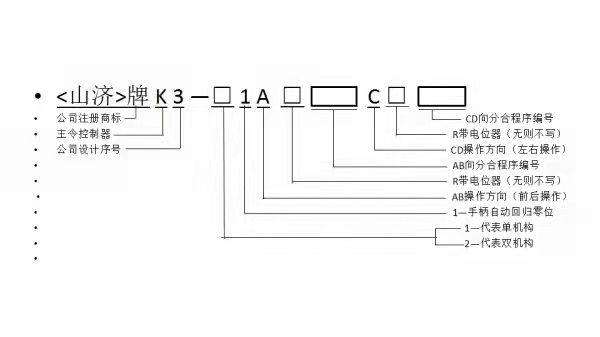

K3图一、(山济)牌K3-21系列(高端机型)

这些问题的出现主要是本型产品产生于上世纪80年代后期,国内无成熟的参考机型,造成设计缺陷较多,先天不足。但由于该产品在主令控制器系列中仅此一款民族品牌,开发早,价格低,迎合国内急需,在国内还占用整个起重机主令控制器市场的60-70%,应用非常广泛。我们从2008年就分析认为,重新设计一款没有缺陷的类似机型,再以精工制造生产,一定是一款受市场欢迎的新产品,前景看好。

从2012年开始,经过几年的准备,组织人员着手创新研究该产品。首先对现有产品存在严重设计缺陷及可靠性差、寿命短的原因进行分析清楚,然后有针对性的进行创新改进设计。

2.现有YGK3及QT3A型主令控制器设计缺陷梳理归纳如下:

2.1整体结构如垒积木,机壳、凸轮轴部分的触头框全都是由上、中、下板用螺钉紧固在一起,凸轮开关部分采取立式布置。双机构的凸轮轴也全采取立式布置,造成传动机件过长,整个机型松垮、丑陋,体积大。但好处是对起重机控制台机箱的适应性较强,既适用塔机联动台窄机箱,也适应港机、工业起重机的宽机箱,且在机箱上板上不需要开偏置孔进行安装。这也是得到广泛采用的一个原因。这种结构形式,在全世界范围内均未见采用。

由于这类控制器由人工操作,操作中对机件的冲击是很严重的,因此操作机构及各部件必须扎实,坚固,方能经受住数年的操作、冲击和磨损。

主令控制器虽是一个电器部件,实际上是以机械结构为坚实基础的电器组件,也是起重机驾驶室内核心的部件,没有之一。机构可靠性差,耐用性低一直是生产商和使用者长期的心头之痛。所有研发难度大,生产门槛高,制作要求精细。是国内外都难以攻克的一个产品,这也是我公司决心攻破的目标。

2.2齿轮传动付和轴承座均采用工程塑料制作。尤其齿轮传动付由于采取工程塑料造成齿轮付尺寸大、啮合松旷。这在世界范围内在小型主令控制器的设计制造上使用工程塑料制造齿轮传动付,也只有中国这一款产品。显然不合理。

2.3手柄自动回归零位机构不可靠

主令具备手柄自动准确可靠的回归零位功能。在整个使用过程中。一直保持这个功能是现有各类主令控制器的设计者和制造者一直追求的目标。也始终是各类主令控制器产品长期难以完美解决的问题。零位复位机构是原YGK3和QT3A主令控制器中问题特别突出,设计缺陷严重的问题,长期以来,始终未解决。原因之一是扭簧力不够,小马拉大车。该扭簧外径∅21mm,钢丝直径∅2.5MM,有效圈数5.5.弹簧刚度21.5Nmm/(º),手柄接近零位时复位力矩偏小,在手柄处于5档位置时,弯曲应力达1500Mpa,易疲软失效。原因之二,靠扭簧的长扭臂推动手柄回到零位,扭臂稍有变形,既造成回零失效。且由于设计结构限制,又无法增大扭簧,故长期未解决。当出现手柄不能准确地回归零位时,由于凸轮片的零位角度只有16°,太小,操作者无法感知到是否到达零位,此时维修人员必须停机更换新复位扭转弹簧,或者更换新的主令控制器,方可继续作业。

2.4凸轮片在凸轮轴上不合理的排列紧固方式

该型主令控制器主导机型YGK3采用的凸轮片外径Φ50mm,每档16°,共1-5档,手柄转角40°,凸轮方轴为8×8mm,凸轮片用短M4螺钉紧固在方轴上。有一对或多对凸轮片在凸轮轴上对称布置,两个凸轮片共用一个M4螺孔,用两个短螺丝钉从两边分别紧固。由于螺钉进入丝孔只有3㎜多,紧固一旦松动,即造成使用的凸轮片脱落。这是用户常反映的问题。我们在台架试验时也出现过凸轮片脱落的问题。

2.5凸轮轴档位锁定机构不合理

主导机型YGK3型主令档位锁定是靠凸轮框架下端每档16°的半圆塑料棘轮和在压簧作用下的直动顶杆完成。在传动箱内还装有扇形弹簧片,在压簧作用下的钢珠在扇形弹簧片的槽内进出发生档位响声。由于二者不易同步,以下端棘轮的松旷弥补不同步造成的相互干涉。实际上下端的棘轮机构起不到作用,所以QT3A型就省去了下面的棘轮锁档装置。另外扇形弹簧片的孔槽档位感靠装在套管内的钢球完成,管内的钢球在操作过程中会从套筒中跳出来。一旦跳出来,挤在弹簧片和轴承座之间,使操作机构突然卡阻从而造成机械事故。我公司在台架寿命考核YGK3机型时就出现了卡阻机械事故。用户现场使用也有此情况发生,这个设计缺陷是不应该的,由机械知识的人对套筒内孔稍加改变即可解决问题。

2.6末位档限位结构具有局限性

该主导机型的末位档限位结构是由固定在机箱上面的塑胶孔的长方形块斜面和手柄操纵杆构成。手柄操纵杆达到末位档时手柄杆靠在斜面上。这种结构在法国施耐德和德国S+B主令控制器上也采用。其缺点是塑胶块的种类多。另一个出现的问题是主令控制器在后期的使用中由于传动付的磨损,因操纵杆的操作角度被末位档限制,易造成一个方向上无电气信号。使用现场据使用者反映,为获得末位档电信号,有时把操纵杆掰弯,末位档无信号时,主令只能换掉。

3、下面再对本机的设计亮点梳理归纳一下:

3.1触头开闭机构优点明显

本型主令选用的是施耐德触头组,触头顶杆伸缩是由凸轮片推动安装在触头座上的铜滚轮,铜滚轮再推动触头组上的顶杆完成触点组的开闭动作。由于属于滚动摩擦,长期使用,触头顶杆前端的磨损很轻。我公司台架触头组带电负荷试验600万次后,检测发现触头前端磨损低于0.5㎜,触头仍能正常工作,实践也证明公司投放到用户已使用多年的主令控制器未发现触头组损坏的问题。但前提是必须是正宗的法国施耐德触头组,低劣的仿制品不行。

3.2主令造价成本低,制造门槛不高

由于本型机采用了大量工程塑料,传动箱和触头框也都是冲压板材料,经过螺钉紧固而成。装配工艺比较简单。在本世纪初10年,塔机井喷式发展,当时本型主令控制器供应非常短缺,尤其维修市场更缺。市场上的短缺刺激了个体户自己组装销售,虽然质量没有保证,但也缓解了市场急需,支持了中国建筑市场的蓬勃发展。因此该型主令控制器对中国经济做出了贡献。

综合以上列举的本款YGK3主令控制器设计缺陷,确实问题不少,先天不足严重。后天如何精细制造也解决不了先天设计缺陷。从另一个角度看,这是中国首款自行创新设计的产品,具有自主知识产权,是名副其实的民族品牌。也确实解决了市场上的急需,并占领了国内很大的市场份额,给起重机的电器配套方向做出了很大贡献,应给予充分肯定。

4、<山济>牌K3系列塔式起重机主令控制器研发过程

4.1公司专家团队产生创新研发想法开始于2008年,开始收集有关资料,调研市场需求,产品质量状态。2014年下半年,公司专家团队集资筹建山东济宁三好电器科技公司,并着手进行产品研发。首轮设计于2014年年底完成,2015年上半年完成试制。首轮设计比较保守,单机构和双机构主令控制器整体结构仍采取市场认可的立式布置,外形基本上未做改动。但传动付改为钢制齿轮,传动箱改为钢板拼接。氩弧焊焊接,箱体不密闭,而触头组连接框架与传动箱用螺丝紧固,并打上定位销防松动。档位锁定和末位档限制均由棘轮上的停档柱完成。凸轮片的排列仍保持原样。但复位机构进行了重要设计,扭簧外径Φ40mm,钢丝直径d=3mm,有效圈数n=5.9圈,属中心臂扭簧。钢丝材料为50Gra,(含全钢簧钢丝)。零位档时的扭矩1640N.mm,

扭簧刚度15.6Nmm/(

°),扭簧装置机壳内部。

少量试制后。首先样机进行带电寿命考核30台投放市场使用,分别在码头装卸用的门座起重机,钢厂和塔机上使用。在2个月左右的早期,两台出现操作杆因材质根部折断,钢厂用的一台扭簧从中心臂处应力集中断裂,因扭簧在机壳内部,现场更换有困难。

第二轮试制从2015年至2016年完成,为减少传动轴尺寸,双机构主令凸轮轴由双立状态改为立式+水平状态,单机构主令仍为立式布置,但复位扭簧仍在机壳内,凸轮片的布置由对称改为错开布置,采取长M4螺钉紧固,第二轮试用和台架试验未发现大的问题。

第三轮试制从2016年下半年到2017年上半年完成。第三轮改变比较大,齿轮传动箱改为封闭型,复位扭簧由箱内移到机壳外,外跨式布置,便于复位扭簧的维修,其他已成熟的结构保留。为降低操作力,扭簧钢丝直径降为2.8mm,材料选用65Mn,发展应力造成中心臂断裂。用户使用中,个别产品出现了早期手柄回零故障,经分析是扭簧在工作时产生轴向抗力,造成扭簧导轴两端的复位拨盘倾斜,拨盘和导轴短的间隙大于0.4㎜,扭簧两端的头挤进拨盘和导轴的间隙中,增大复位阻力,扭簧和导轴之间稍有磨损,就增加复位阻力。

第四轮产品定型设计。本轮解决了扭簧复位机构早期个别复位失效问题。

第四轮定型设计,从2019年初到2019年底完成。包括当时5个月的800万次的台架机械寿命试验。整机和各关键部件、触头组(正宗施耐德触头组)等均通过历时4个月,总试验2200小时800万次严格的带电负荷寿命考核试验。这期间。为满足繁忙的港口装卸门座起重机对主令控制器输入模拟信息需求,在原基础上增设专门机构加装电位器。

整个研发过程前后历时6年,反复与产品使用客户磨合,不断对产品进行改进,前后经四轮改型,与2019年底,完成了所有研发过程,定型产品投入批量生产,正式投放市场,很成功。与2020年下半年申请国家专利保护并获得成功。

定型的<山济>牌K3系列主令控制器由于减少了塑料件,提高了零件的复杂度,增加了机械加工件,增大了模具件生产量,成本有所提高,进入门槛困难度增大,因此,其目标群选定各高端用户。

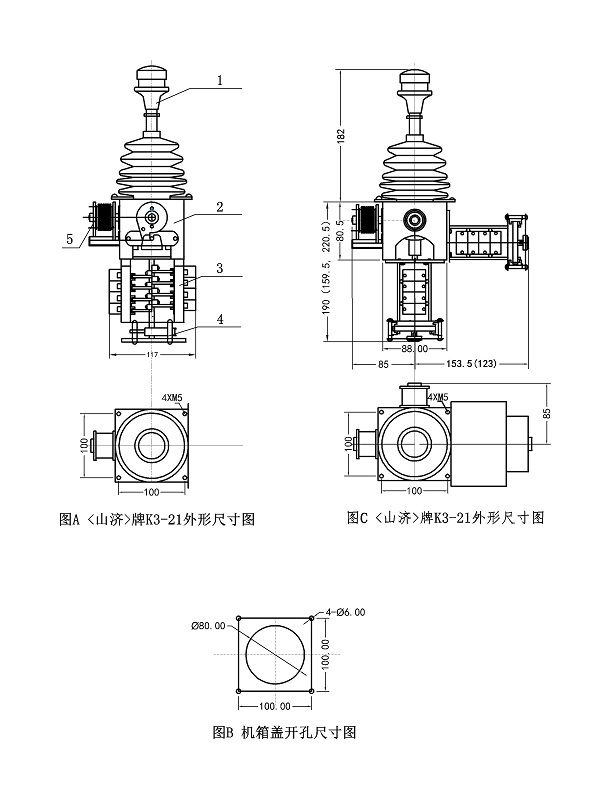

5、定型后<山济>牌K3系列塔式起重机主令控制器结构简介(参见图A图B)

定型产品各机件按1000万次的机械寿命量强度设计,无薄弱机件。整机可靠性高,超耐用,用户使得住。

基础型主令由操纵手柄部件1,传动箱部件2,触头组框架3,档位控制机构4,手柄自动回零机构5共5大部分构成。并符合人体工学设计,长时间操作,不易疲劳。

手柄操纵部件1由操作手球,操纵杆、零位锁定杆和硅胶防尘罩组成。

传动箱部件2由机箱、齿轮传动付、传动轴类机件、零位杆和锁定件构成。

触头组框架3由触头组焊接框架,法国施耐德触头组、凸轮片、凸轮轴构成。

档位控制机构4由棘轮、停档、摇臂、拉簧、支架构成

手柄自动回零机构5由中心臂复位扭簧、扭簧导轴、复位拨盘、拨盘零位档限位件构成。

整个机构简洁扎实、坚固可靠。

6.控制器主要技术参数

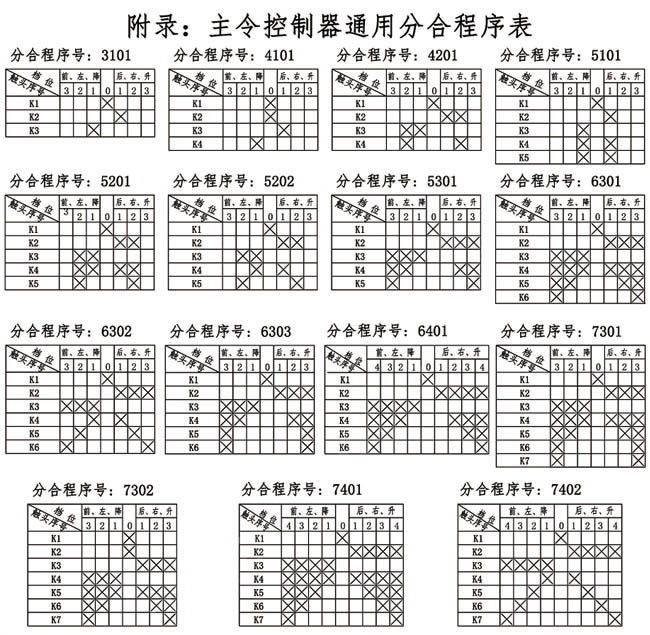

6.1.控制器的基本参数见下表:

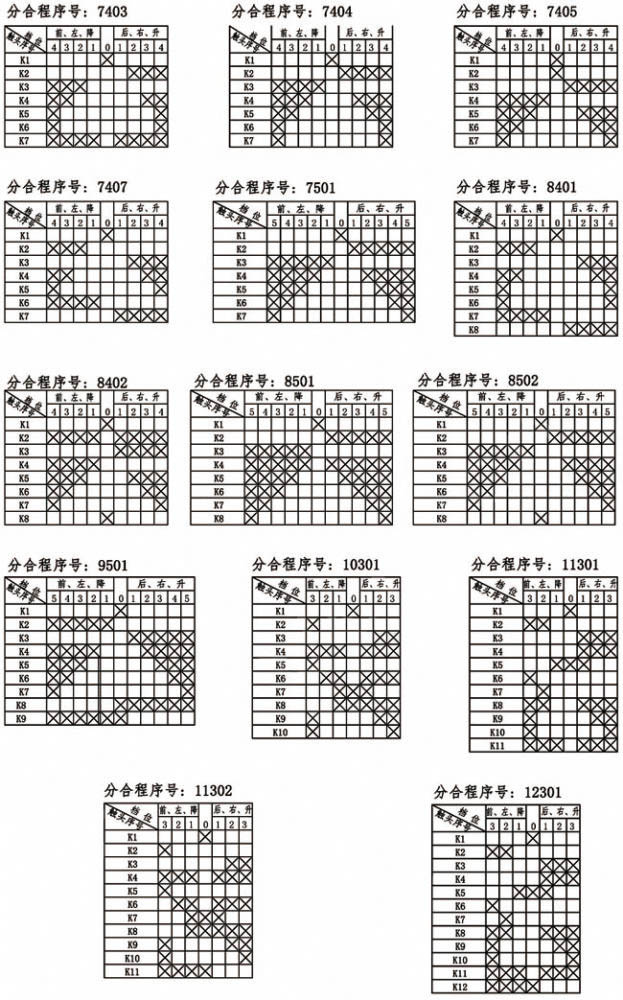

6.2.手柄操纵角度小于或等于±40°,档位1——5档,每个机构可安装3——12个触头组。

6.3.适用于8——24h工作制和断续周期工作制,其在断续周期工作制下的额定操作频率为每小时1200次,负载因数为 40%。

6.4.控制器手柄操作力15——17N,符合人体工学。

6.5.控制器的机械寿命为800万次,电寿命为600万次。

8.1、<山济>牌K3系列塔式起重机主令控制器达到的水平状态、性能、档位清晰度、手柄操作力与法国施耐德XKD小型主令控制器处于同一水平。但整机坚固性、可靠性、手柄复位机构准确回零功能、耐用性都远高于国外水平。法国施耐德XKD机械寿命300外次,国内同类主导机型标定75万次(选自JB/T13480-2018标准要求)。<山济>牌K3主令机械寿命800万次,电寿命600万次。江西一钢铁企业的铁矿石装卸码头上有20台装卸用门座起重机,通过招标,购买国内产的YGK3包括带电位器主令作为维修备件,国内主导厂家只能用6—7个月(大约操作75万次)其他厂家的产品更是从两个月就出现问题,维修人员停机检修都修不过来,严重影响码头装卸作业。2020年8月批量换装<山济>牌K3系列塔式起重机主令控制器(带电位器,)到2022年4月已工作21个月,20多主令未出现任何故障,现仍继续使用。至此,一台<山济>牌主令已达到三台主导厂家的同类产品。用户由一开始用时的持怀疑态度,转变到使用后直呼好,太好。

8.2、<山济>牌K3系列塔式起重机主令控制器专门为高端客户量身定做的。主要销售方向:国内重点塔式起重机生产企业主机联动台配套,要求高端主令塔机租赁公司作为维修配件。起重机控制台专业生产厂家配套,港口装卸门座起重机生产厂家联动台配套及终端用户维修备件。冶金起重机生产企业配套或维修备件。

8.3、<山济>牌K3系列主令控制器质保期承诺如下:

产品用在塔式起重机配套或备件,质保期10年,用户用在港口机械上和冶金企业配套或备件质保期4年。在质保期12个月内产品出现质量问题退货款,12-24个月内产品出现质量问题可以换货。2年以后,质保期出现产品质量问题,免费提供配件或返公司维修。超过质保期的有偿服务。我们对自己的产品有信心,超长质保期,企业有能力接受增加的成本支出。质保期承诺可体现在客户的采购合同中。

| 上一条:K3图五、(山济)牌K3-21系列(立式触头框加长) | 下一条:K11图六、(山济)牌K11-20(立式触头框加长型) |

邮编:272000

邮编:272000